Augmentation significative du prix des matières premières, prix des composants électroniques multipliés par 100, délais d’approvisionnement doublés voire triplés … La crise d’approvisionnement actuelle a des conséquences importantes sur les PME et les Start’ups. Quels sont les leviers à votre disposition ? Quel rôle doit jouer votre R&D dans cette crise ? Petit tour d’horizon sur les solutions à votre disposition.

Autant le statuer d’entrée : Cette crise est unique de par son ampleur, et surtout inédite.

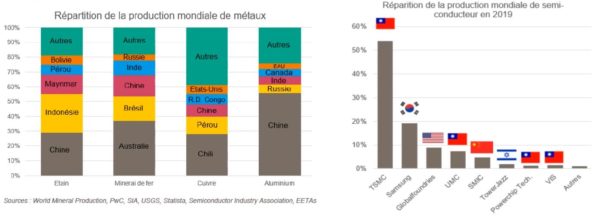

A l’heure de rédaction de cet article, le prix de l’aluminium a doublé depuis le début de la crise COVID (Avril 2020). La crise des semi-conducteurs a démarré plus tard, lors de l’arrivée du variant Delta qui a fermé des usines en Asie du Sud-Est … qui étaient déjà submergées par l’augmentation de la production d’objets connectés due aux confinements ! Avec une Europe qui représente une part très minoritaire de la production de métaux et de semi-conducteurs (voir graphique ci-dessous), nous ne serons probablement pas les premiers servis … Avec une spéculation très forte sur les composants électroniques, certains prix ont été multipliés par 100 ces dernières semaines … Les quelques centimes deviennent vite quelques euros !

Sortir (partiellement) du paradigme du just-in-time

Même le père du Just-in-Time l’a fait : Toyota a mis en place un modèle d’approvisionnement hybride où l’entreprise stocke les composants critiques et travaille en juste-à-temps sur les non-critiques. Mis en place au lendemain de la catastrophe nucléaire de Fukushima, Toyota a maintenu cette politique depuis, ce qui lui permet aujourd’hui de mieux s’en sortir que d’autres constructeurs automobiles.

Mais que sont les composants critiques d’une conception ? Il s’agit de pièces ou de composants dans la nomenclature de votre produit qui ne peuvent être remplacés facilement (par une autre référence) et qui n’ont qu’une seule source possible d’approvisionnement. Vous avez une nuance d’aluminium spécifique pour assurer la tenue de votre système ? Matière critique. Vous avez un microprocesseur spécifique sur lequel tourne votre code ? Composant critique. Une rapide analyse de risques vous permettra de mettre en lumière les points faibles de votre approvisionnement.

La solution R&D : le projet de modification de définition

Malgré tous nos efforts, il n’est pas possible de sécuriser l’ensemble de vos approvisionnements uniquement par les stocks. Peut-être est-il temps de déclencher un projet de modification de la définition de votre produit. L’idée est alors de remplacer la pièce / le composant qui a des soucis d’approvisionnement par une autre référence.

Quelques règles à respecter absolument :

- Assurez-vous (si cela est possible) que le composant de remplacement ne pourra être victime d’une rupture d’approvisionnement (internalisation de la production, sécurisation de stocks avant de lancer le projet de modification de définition, multi sources d’approvisionnement …)

- Posez-vous la question de la bi-compatibilité avec les deux composants : l’initial et le candidat au remplacement. Pourquoi ne pas faire un design capable des 2 solutions ? Cela vous permettra de réduire vos risques à l’avenir.

- Identifiez d’autres gains possibles autre que le remplacement pur et simple ? Un projet de modification de design mobilise de l’argent, si l’on peut aller chercher d’autres gains (coût, fonctionnalité, masse …), c’est toujours intéressant !

Certaines situations extrêmes imposent directement le redesign : un composant dont le délai d’approvisionnement est à 130 semaines (je vous jure ça existe !) : la société aura fait faillite avant de recevoir ses composants ! Dans tous les cas, pensez à sécuriser l’approvisionnement du composant de remplacement en parallèle du projet de modification.

L’optimisation de vos pièces sur-mesure

Pour le sujet de la hausse du prix des matières premières : Avez-vous pensé à optimiser vos pièces conçues sur-mesure ? Plusieurs critères sont possibles pour cette optimisation :

Pour le sujet de la hausse du prix des matières premières : Avez-vous pensé à optimiser vos pièces conçues sur-mesure ? Plusieurs critères sont possibles pour cette optimisation :

- Quantité de matière

- Nature et taille du brut de départ dans le cas d’un procédé d’enlèvement de matière

- Matière

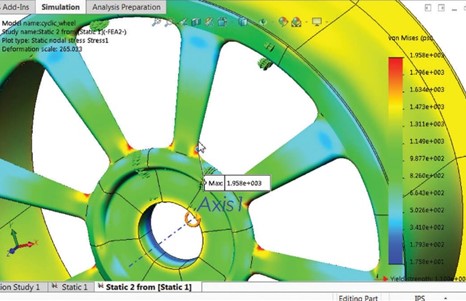

Grâce à des outils de simulation, il sera possible d’optimiser vos pièces pour qu’elles soient moins dépendantes du coût de la matière première. Concernant la matière, identifier en amont plusieurs nuances possibles permet aussi de s’adapter en fonction des prix du marché.

Rendre votre design flexible : l’arme anti-dépendance ?

Mais quelles conséquences sur l’avenir de nos conceptions ? Cette crise montre parfaitement que la dépendance envers un seul fabricant est très problématique. C’est particulièrement le cas pour l’intégration de composants sur étagère. La piste possible dans votre futur développement est de sélectionner systématiquement 2 sources d’approvisionnement. Attention à prendre 2 fournisseurs différents ou au moins 2 lieux de production différents. Les coûts de développement vont légèrement augmenter et les systèmes peuvent se complexifier, mais c’est le coût de la sécurité !

Un tournant dans l’approche de conception

Cette crise impose une remise en question de notre approche de conception de produits complexes. Elle a mis en lumière les faiblesses de conceptions sur les risques liés à la Supply Chain. La flexibilité et l’adaptabilité des conceptions constituent un bon rempart pour les composants sur-étagère. Pour les pièces sur-mesure, une phase d’optimisation permettra de contenir l’augmentation des coûts matières. Peut-être est-il aussi temps de regarder sur de l’approvisionnement plus local, Made-in-France ou Europe pour mieux contrôler la production ?

Que votre produit soit en phase de primo-développement ou déjà commercialisé, n’hésitez pas à lancer un projet de modification. Exploitez pleinement votre R&D pour augmenter votre résilience !